🛠️令和7年度「特定自主検査強調月間」が始まります!~災害の芽を摘む、特自検~

こんにちは!今回は、毎年11月に実施される「特定自主検査強調月間」についてご紹介します。

建荷協トップページ : https://www.sacl.or.jp

🔍特定自主検査(特自検)って何?

フォークリフトや高所作業車、油圧ショベルなどの建設荷役車両は、労働安全衛生法により 1年に1回、有資格者による定期検査(特定自主検査) が義務付けられています。

これは、機械の「健康診断」とも言える大切な取り組み。安全に作業を行うためには、機械の状態をしっかりチェックすることが欠かせません。

📅11月は「特自検強調月間」

令和7年度も、11月1日から30日までの1か月間を「特定自主検査強調月間」として、全国でキャンペーンが展開されます。

今年のスローガンは…

「災害の 危険の芽を摘む 特自検」

この言葉には、「小さな異常を見逃さず、事故を未然に防ごう」という強いメッセージが込められています。

🏗️なぜ今、特自検が重要なのか?

令和6年度には、全国で約210万台の建設荷役車両が特自検を受けたと推定されていますが、まだ未実施の機械も多く存在しています。

また、フォークリフトや車両系建設機械による死亡災害は依然として多く、特自検の徹底が求められています。

さらに、令和7年5月には労働安全衛生法が一部改正され、令和8年1月からは特自検の指針が厚生労働大臣告示に格上げされる予定。より厳格な検査体制が求められるようになります。

📣企業・事業者の皆さまへ

この強調月間では、以下のような取り組みが推奨されています:

- ポスターやリーフレットの配布

- 検査業務の点検表による自己チェック

- 実務研修や巡回指導の実施

- 検査済標章の貼付と記録表の管理

登録検査業者や事業者の皆さまは、自社の検査体制を見直し、確実な特自検の実施にご協力ください。

✨まとめ

「特自検」は、働く人の命を守るための大切な制度です。機械の安全は、現場の安全につながります。

この11月、ぜひ「特自検強調月間」をきっかけに、機械の点検・整備を見直してみませんか?

安全は、日々の積み重ねから。

災害ゼロを目指して、特自検を徹底しましょう!

2025年6月1日から、事業者は職場での熱中症対策を義務付けられます。事業者の熱中症対策は、これまでの「努力義務」から「法的義務」へと、その位置づけが大きく変わりました。

これは、夏の労働環境におけるリスク管理が、新たなステージに入ったことを意味します。

「暑さ指数(WBGT)の管理はどうすれば?」 「具体的な措置とは何を指すのか?」 「万が一、対策が不十分と判断された場合のリスクは?」

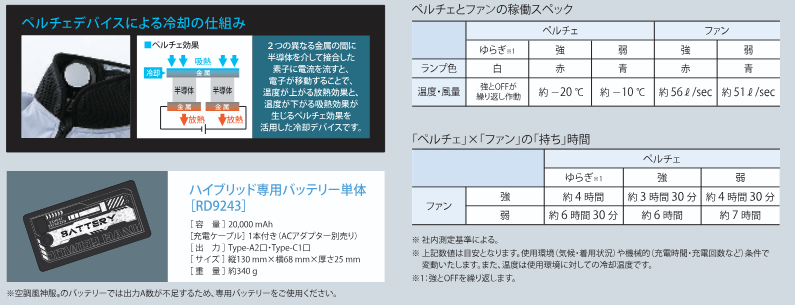

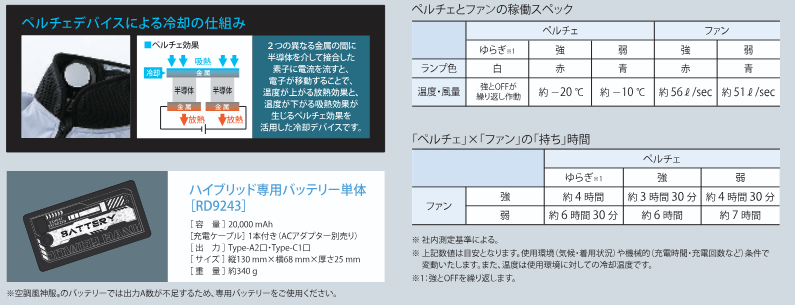

本記事では、経営者、そして労務・安全衛生ご担当者様が今すぐ取り組むべき課題を整理するとともに、法令遵守と従業員の安全確保を両立する極めて有効な一手として、空調風神服の最新モデル**「ハイブリッドクールウェア」**をご紹介します。

【法的義務化】事業者に求められる熱中症対策の新常識

今回の法改正により、事業者が講ずべき措置がより具体的に、そして厳格になりました。特に重要なポイントは**「暑さ指数(WBGT値)に基づいた客観的な管理」**です。

- 暑さ指数(WBGT値)の把握義務: WBGT基準値を超えるおそれのある場所では、数値を測定し、適切に管理することが義務化されました。

- 具体的な措置の実施義務: WBGT基準値に応じ、作業時間の短縮や休憩場所の確保、そして**「労働者が涼しい場所で休憩できる措置」や「身体を冷却する機能のある服の着用」**などが求められます。

もはや「気合と根性」「こまめな水分補給」といった精神論や個人の努力に頼る対策では、企業の安全配慮義務を果たしているとは言えません。客観的な指標に基づいた、科学的かつ具体的な対策が不可欠なのです。

法令遵守と生産性向上を両立する解決策:ハイブリッドクールウェア

設備投資だけではカバーしきれない屋外や広大な倉庫、熱源のそばなど、WBGT値が高くなりがちな環境でこそ、「個人単位で着用する」対策が輝きを放ちます。

空調風神服の「ハイブリッドクールウェア」は、この法改正が求める「具体的な措置」に、まさに合致するソリューションです。

ポイント1:【WBGT基準値超えの環境下で】安全性を直接届けるW冷却システム

法改正が求める「身体を冷却する機能」を、ハイブリッドクールウェアは高いレベルで実現します。

- 両脇のファンによる送風で、気化熱により体表面の熱を奪います。

- ペルチェ素子が、スイッチオンからわずか数秒で首元を直接冷却。深部体温の上昇を効果的に抑制し、熱中症の根本的なリスクを低減します。

このW冷却機能は、WBGT基準値を超えた過酷な環境下で働く従業員を守るための、極めて有効な物理的措置となります。

ポイント2:【対策が難しい現場にも対応】法令遵守をサポートする環境適応力

スポットクーラーの設置が難しい建設現場や、空調が効きにくい工場・倉庫など、これまで対策が手薄になりがちだった場所でも、ハイブリッドクールウェアは従業員一人ひとりに寄り添い、安全を確保します。

これは、あらゆる作業場所において法令を遵守した労働環境を整備する上で、強力なサポートとなります。

ポイント3:【守りから攻めの経営へ】リスク回避と企業価値向上への貢献

ハイブリッドクールウェアへの投資は、単なるコンプライアンス対応(守り)に留まりません。

- 労災リスクの低減: 熱中症による重大な労働災害を防ぎ、企業の信頼を守ります。

- 生産性の維持・向上: 暑さによる集中力低下やヒューマンエラーを防ぎ、夏場の生産性低下を食い止めます。

- 従業員エンゲージメントの向上: 「会社が法令を遵守し、自分たちの健康を本気で考えてくれている」という安心感は、従業員の満足度と定着率を高め、**「選ばれる職場」**としての企業価値を向上させる「攻め」の投資でもあるのです。

まとめ:企業の未来を守る、賢明な一手

熱中症対策の「法的義務化」は、すべての事業者にとって避けては通れない経営課題です。

この変化を単なる規制強化と捉えるのではなく、従業員がより安全で快適に働ける職場環境を構築し、企業全体の競争力を高める絶好の機会と捉えるべきではないでしょうか。

ハイブリッドクールウェアは、そのための最も賢明で、効果的な一手です。従業員の命と健康を守り、企業の持続的な成長を支えるための戦略的投資として、ぜひ導入をご検討ください。

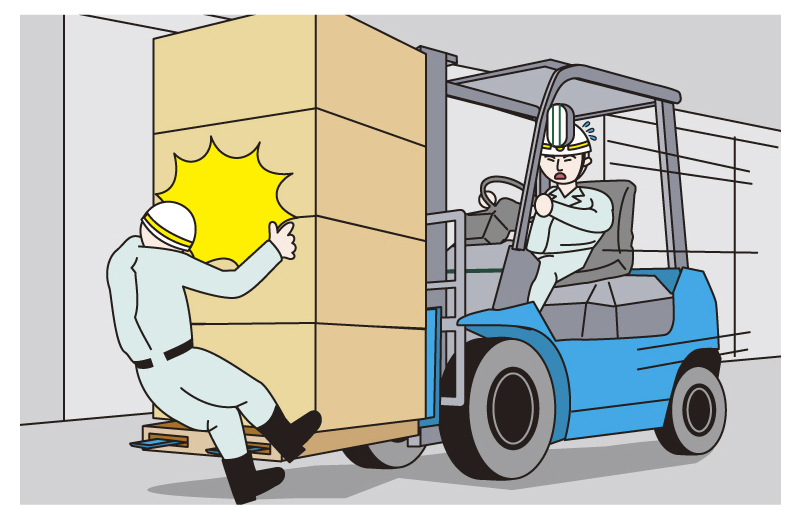

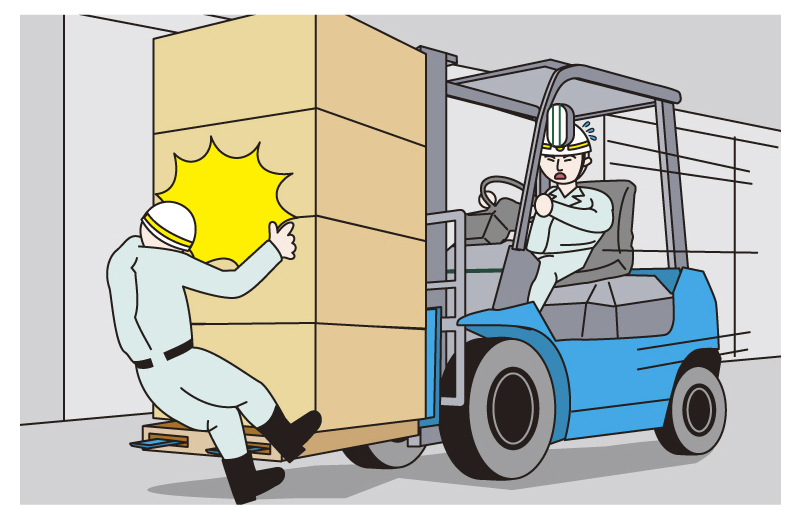

物流倉庫や工場、建設現場など、日本の産業に欠かせない存在であるフォークリフト。力強く荷物を運ぶその姿は頼もしい限りですが、一歩間違えれば重大な労働災害に直結する危険性をはらんでいます。

毎年7月1日から7日までの1週間は、「フォークリフト安全週間」です。これは、フォークリフト作業における安全意識を高め、労働災害を未然に防ぐことを目的として、一般社団法人日本産業車両協会が主唱しています。

本記事では、「フォークリフト安全週間」を機に、職場の安全を改めて見直すためのポイントをご紹介します。

後を絶たないフォークリフトによる労働災害

厚生労働省の統計によると、フォークリフトに起因する死傷災害は年間約2,000件も発生しており、残念ながら死亡災害も後を絶ちません。

災害の型で最も多いのは、フォークリフトと壁や荷物との間に「はさまれ・巻き込まれ」る事故や、作業者が「激突され」る事故です。

また、フォークリフト自体の「転倒」や、パレットなどからの作業者の「墜落・転落」は、直接死亡につながる可能性が高い非常に危険な事故です。

これらの災害は、決して他人事ではありません。慣れた作業の中にこそ、危険は潜んでいます。今年のフォークリフト安全週間を機に、自社の安全対策は十分か、改めて確認してみましょう。

明日から実践!職場の安全レベルを上げる具体的なアクション

労働災害を防ぐためには、会社全体での継続的な取り組みが重要です。明日からすぐにでも実践できる安全対策をご紹介します。

1. 【ルール化】人車分離の徹底と「見える化」

フォークリフトの走行通路と、人が歩行するエリアを明確に区別(人車分離)しましょう。

- 床に色の違うラインテープを引く

- 区画を分けるためのポールやガードを設置する 誰の目にも危険なエリアがはっきりとわかるように「見える化」することが、接触事故防止の第一歩です。

2. 【基本動作】指差し呼称と安全確認の習慣化

「ヨシ!」。単純な動作ですが、指差しと声出しによる確認は、危険を見逃さないための非常に有効な手段です。

- 乗車前: 車両周りの安全確認

- 発進・後進時: 前後左右の安全確認

- 荷役作業時: 荷物の安定、周囲の作業員の確認

「面倒だ」「恥ずかしい」といった気持ちが、重大事故の引き金になりかねません。全員で徹底し、習慣化しましょう。

3. 【教育】危険予知訓練(KYT)で危険への感度を高める

「このまま作業を続けると、どんな危険があるか?」を小グループで話し合い、対策を考える危険予知訓練(KYT)は、作業に潜む危険に対する感受性を高めるのに効果的です。過去の事故事例やヒヤリハット事例を教材に、定期的に実施しましょう。

4. 【設備】安全装置の活用

- セーフティライト(青い光など): フォークリフトの接近を周囲に視覚的に知らせ、騒音の多い職場でも有効です。

- ドライブレコーダー: 万が一の事故原因の究明だけでなく、自身の運転を見返すことで安全意識の向上にも繋がります。

ハード面での対策を強化することも、事故防止に大きく貢献します。

5. 【環境】5S活動で危険の芽を摘む

整理・整頓・清掃・清潔・しつけの「5S」は、安全な職場環境の基本です。

- 整理・整頓: 通路の障害物をなくし、視界を確保する。

- 清掃: 床の油汚れなどによるスリップ転倒を防ぐ。

整然とした職場は、危険を発見しやすく、働く人の心にも余裕を生み出します。

まとめ

フォークリフト安全週間は、私たちの職場の安全を改めて見つめ直し、改善するための絶好の機会です。

「安全は誰かが与えてくれるものではなく、職場で働く全員で作り上げるもの」という意識を共有し、オペレーターも、周りの作業者も、管理者も、それぞれの立場で何ができるかを考え、行動に移しましょう。

この一週間が、皆様の職場の「ヒヤリ」をゼロにするための大きな一歩となることを願っています。ご安全に!

公益社団法人建設荷役車両安全技術協会(略称 建荷協 (けんにきょう))では、毎年11月を「建設荷役車両特定自主検査強調月間」と銘打って、フォークリフト・不整地運搬車・車両系建設機械・高所作業車の 特定自主検査の普及・促進を図るキャンペーンを全国一斉に行っています。

特定自主検査とは、年次検査とも言い、フォークリフトの車検のような検査となっています。

この検査では、法令で定められた項目に基づいて、検査・点検を行います。

今回紹介するのは、お客様からバッテリーフォークリフトgeneo-Bを同時に2台お預かりしたときのもので、一台はお納めしてから丁度1年が経過し、アワーメーターを確認すると、452時間程経過。

もう一台は丸2年で、1,280時間。

時間の経過により、定期交換部品の種類や数も違いますが、ブレーキのオーバーホールと劣化したホース類の交換は年次検査毎に行います。

安心・安全のために、定期的な検査・点検は大事ですね!

時期ごとに起こりやすいトラブルについては、コチラ。

https://www.lf-miyazaki.com/?page_id=317